本文介绍了无锡光合针对质子交换膜(PEM)等关键膜材料在生产过程中易出现的针孔、划痕、褶皱、异物、晶点、气泡等“微小却致命”的瑕疵,所推出的高端机器视觉检测解决方案。该系统深度融合AI深度学习算法与高速高清成像技术,能够以亚像素精度在线实时识别并分类超过30种缺陷,准确率高达99.9%。方案实现了从检测、报警到数据追溯的全流程自动化,有效保障了氢燃料电池的性能、寿命与安全,其技术亦广泛应用于锂电池隔膜、光学膜、金属箔材等高要求行业,为产业质量升级提供核心支撑。

氢能应用的核心在于燃料电池的高效运行,而质子交换膜(PEM)及催化剂涂层膜等关键材料,则构成了该系统的“核心屏障”。其质量水平,直接决定了电池的输出效能、使用寿命及安全表现。

在生产过程中,这些膜材料容易出现一些“看似微小却影响重大”的缺陷,具体表现为:

针孔:造成燃料与氧化剂互窜,引起电池短路,极端情况下可导致永久性损伤。

划痕:削弱膜的结构完整性,形成局部应力集中,长期运行中易引发膜材破裂。

异物/黑点/晶点:影响质子传输的均匀性,降低电池转化效率,杂质残留或聚集严重时可能刺穿膜层。

气泡/凹陷/褶皱:导致膜厚度不均或平整度差,影响电流密度分布,形成局部热点并加速材料老化。

涂布不匀:致使电化学反应效率降低,电池输出功率无法达到设计标准。

传统依赖人工抽检或普通视觉检测的方式,已难以匹配现代化产线对速度与精度的双重要求。漏检或误判不仅带来显著经济损失,也为终端产品埋下安全隐患。

为产线配备“工业视觉感知系统”

在氢能产业对质量要求日益严苛的背景下,如何实现全幅面、高精度、在线实时检测?答案是融合人工智能与先进机器视觉技术。

无锡光合针对该行业难题,自主研发了专用的视觉检测系统。该系统具备亚像素级的识别精度,可全天候稳定运行,对膜材料实施无间断“深度扫描”,实现全覆盖的质量监控。

该设备已在某上市公司产线投入使用,系统集成度高,能够与现有产线实现快速对接。

系统核心能力

1. 高速高分辨率图像采集

采用高性能工业线阵相机,结合多角度可调光源系统,即便面对高反光或高透光的膜材表面,仍可清晰捕捉微米级缺陷。

2. AI驱动的缺陷识别

基于自研深度学习算法,模型经大量缺陷样本训练,可准确识别包括针孔、擦伤、异物、晶点、蚊虫、污渍、褶皱等超过30类瑕疵,识别准确率超过99.9%,突破传统算法对标准缺陷形态的局限。

3. 实时报警与质量追溯

系统检测到缺陷立即触发声光提示,提醒现场工作人员,并在操作界面标注缺陷位置、类别与尺寸信息;所有检测数据自动存档,形成完整的质量档案,为制程优化与问题溯源提供依据。

4. 系统集成与自动化响应

系统可以与其他设备的信号相适应,可实现与其他设备动作联动,并在系统设备上预留MES系统信号连接端口;可连接外部换卷信号,设置换卷前和换卷后不检测的长度,避免换卷前后的数据干扰整卷材料的质量评估。

5. 定制化服务及软件升级

可根据客户详细需求客制化操作流程及报表格式;光合智能为客户提供终身软件优化服务,并且针对客户新的软件需求可快速响应,软件终身免费升级,让客户买的放心,用的安心。

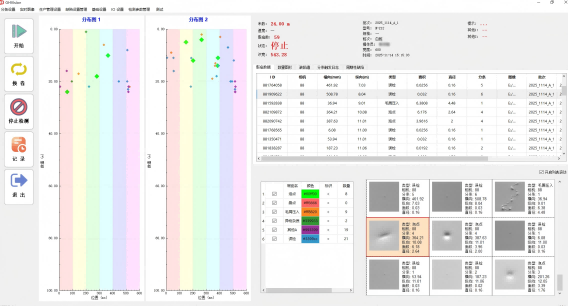

系统界面左侧实时展示缺陷类型、坐标与尺寸信息,右侧同步呈现检测图像与缺陷局部放大图与数据报表,支持历史记录查询与数据分析。

冲破行业壁垒,重塑品质标杆

我们的视觉检测方案正以通用型技术架构打破应用边界,在各类精密材质表面检测领域展现卓越适应性:

新能源电池:极片涂布瑕疵动态捕捉,隔膜微孔结构精准解析

高端薄膜制造:光学膜彩虹纹智能识别,功能薄膜涂层均匀性监测

超薄金属材料:铜箔皱褶AI判定,铝箔针孔多光谱探测

特种材料领域:医用纤维分布形态分析,特种纸浆纯度视觉筛查

我们坚信,精密的表面质量管控是产业升级的核心驱动力。在制造业智能化转型的浪潮中,无锡光合将依托可进化的机器视觉平台,构建覆盖全产业链的质量防护体系,与中国智造共同突破精度极限。