在金属加工、电子制造等领域,金属高亮面(如镜面不锈钢、铝合金外壳)的压痕、凹凸点等缺陷检测一直是行业难点。传统检测方式依赖人工目视,存在多重弊端:一是检测精度受人员经验与疲劳度影响,微小缺陷(如直径<0.1mm 的凹凸点)易漏判;二是检测效率低,单件检测耗时可达数十秒,难以匹配生产线节拍;三是长期人工成本攀升,且检测标准难以统一,导致产品质量稳定性不足。针对这一痛点,条纹光成像技术凭借其对高反光表面缺陷的精准识别能力,成为主流解决方案。

一、条纹光成像检测技术原理

条纹光检测的核心是光学干涉原理—— 利用相干光在金属表面的反射干涉特性,将表面微观形态差异转化为可观测的条纹形变,进而实现缺陷识别。

1.1 技术实现核心流程

(1)平面条纹光源照明

采用激光或高亮度 LED 阵列,经狭缝、准直透镜等光学组件生成相干平面条纹光,以固定角度(通常与金属表面呈 30°-60°)照射检测区域。此时,相干光需满足 “单色性好、方向性强” 的特性,确保后续干涉条纹的稳定性与清晰度。

(2)干涉条纹的形成机制

当平面条纹光照射至平整金属表面时,反射光为平行光场,不同光束间的光程差恒定,在相机(配备偏振滤镜,抑制杂散光)成像平面上形成均匀、连续的直条纹(条纹间距由光源波长与照射角度决定)。若金属表面存在微观凹凸,缺陷区域的反射光会发生 “路径偏移”,导致局部光程差改变,打破原有的干涉平衡。

(3)缺陷对条纹的影响规律

若存在凸起缺陷(如毛刺、焊点):反射光路径缩短,对应区域条纹会向光源照射方向 “偏移”,形成局部 “压缩型” 形变;

若存在凹陷缺陷(如压痕、划痕):反射光路径延长,对应区域条纹会向远离光源方向 “拉伸”,形成局部 “扩散型” 形变;

缺陷尺寸越大、深度越深,条纹形变的幅度与范围越显著,甚至会出现条纹断裂、错位现象。

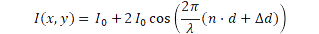

1.2 关键原理公式

二、成像效果特征及缺陷检测算法

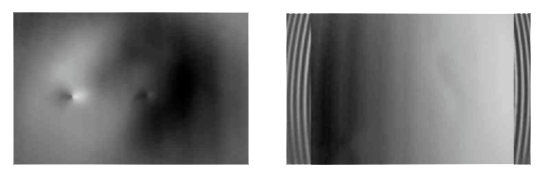

通过工业相机采集的金属表面图像,可直观反映缺陷与条纹的关联关系:

平整表面:成像为 “等间距直条纹”,亮暗边界清晰,无局部形变或断裂;

压痕缺陷:对应区域条纹呈 “弧形凹陷”,凹陷中心条纹间距变大,边缘条纹向中心聚拢;

凹凸点缺陷:凸起处条纹呈 “尖峰状凸起”,凹陷处呈 “漏斗状凹陷”,且缺陷边缘会出现 “条纹错位”(错位距离与缺陷高度 / 深度正相关);

细微划痕:沿划痕方向形成 “连续的条纹断裂线”,断裂处光强呈渐变过渡(区别于污渍导致的突然断纹)。

视觉成像效果如下

条纹光成像需结合算法实现缺陷的自动识别,核心流程分为 4 步:

1. 图像预处理:通过高斯滤波去除环境杂散光噪声,采用直方图均衡化增强条纹对比度,消除金属表面反光不均的影响;

2. 条纹提取:基于阈值分割(如 Otsu 算法)分离亮暗条纹,再通过边缘检测(如 Canny 算子)提取条纹中心线,获取完整的条纹轮廓;

3. 条纹形变分析:将提取的条纹与 “标准平整表面条纹模板” 进行像素级匹配,计算各点的条纹偏移量与曲率变化 —— 偏移量>阈值(通常设为 1-2 个像素)或曲率突变处,判定为疑似缺陷区域;

4. 缺陷定位与分类:基于疑似区域的形变特征(如凸起 / 凹陷的形变方向、划痕的长度与走向),匹配预设缺陷库(如压痕、凹凸点、划痕的特征模板),实现缺陷类型识别与坐标定位,并输出检测结果(如缺陷尺寸、位置坐标、置信度)。

三、典型应用场景

条纹光成像技术因对高反光表面缺陷的强适应性,已广泛应用于多行业:

电池行业:检测锂电池极耳的压痕、铝塑膜外壳的凹凸点,避免因缺陷导致的电解液泄漏或封装失效;

玻璃行业:高精度检测光伏玻璃、显示屏盖板玻璃的细微划痕(宽度<0.05mm)与表面凹凸,保障透光率与力学强度;

手机行业:检测不锈钢中框的冲压缺陷、玻璃后盖的抛光凹凸点,确保外观质量符合消费电子标准;

金属加工行业:检测汽车轴承外圈、航空航天零部件(如涡轮叶片)的表面裂纹与压痕,避免因缺陷引发的机械失效风险。

四、技术优势总结

相较于传统检测方式,条纹光成像技术具备三大核心优势:一是检测精度高,可识别微米级缺陷(最小检测尺寸达 0.02mm);二是检测效率快,单件检测耗时<1 秒,适配生产线自动化需求;三是稳定性强,不受人工主观因素影响,检测准确率可达 99.5% 以上,为金属高亮面缺陷检测提供了可靠的技术方案。