本文针对热连轧带钢生产中传统人工开卷检测检出率低、反馈滞后、风险可控性差的行业痛点,介绍了无锡光合智能装备有限公司研发的热连轧带钢表面检测系统。该系统依托超万张现场实测缺陷样本数据库,具备带钢上下表面自动实时动态检测、缺陷精准分类识别功能,可通过周期性缺陷报警、阈值超限报警及时预警质量风险;同时支持伪缺陷定向屏蔽与相机参数自适应调整,适配不同钢种、厚度带钢的复杂生产场景。经某上市钢铁企业应用验证,该系统缺陷检出率达 100%,核心缺陷识别率超 90%,使 8mm 以上带钢无需人工开卷复检,8mm 以下钢卷开卷检查频次降低 57%,有效实现了质量管控升级与人工成本降低,为钢铁行业智能化转型提供了关键技术支撑。

一、行业痛点:传统人工检测难抵现代化生产需求

随着热连轧板带生产技术的飞速迭代,钢铁企业对产品表面质量的要求日益严苛,但目前多数企业仍依赖传统人工开卷检测模式,存在三大核心短板:

1. 检出率低:受开卷长度限制,人工无法覆盖钢卷全幅面,微小缺陷易漏检;

2. 反馈滞后:缺陷发现不及时,易导致批量不合格产品产生,增加返工成本;

3. 风险可控性差:部分带缺陷钢卷可能流入市场,引发质量异议,损害企业品牌声誉。

传统检测模式已难以匹配热连轧带钢高速、高效的生产节奏,亟需智能化检测方案破解困局。

二、破局方案:无锡光合表面检测系统的核心优势

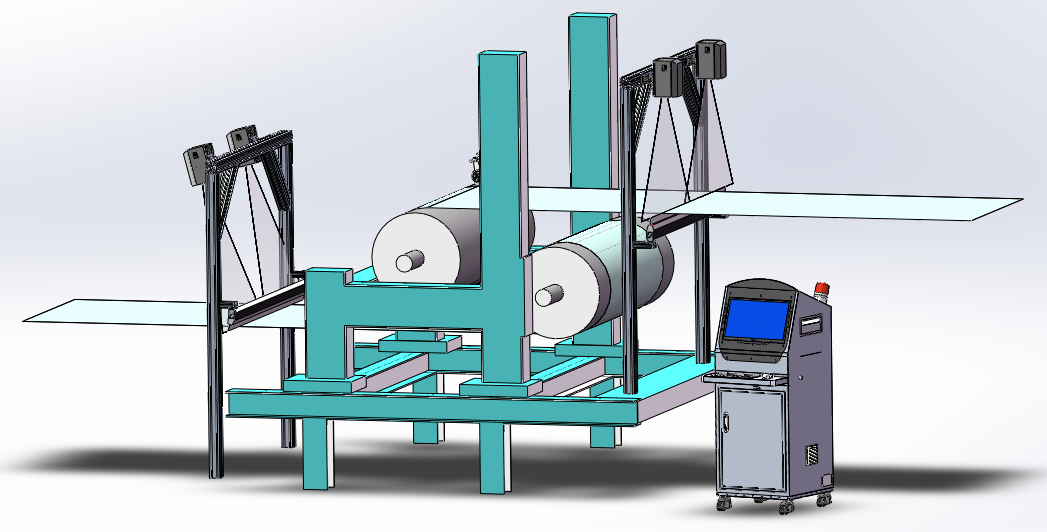

无锡光合智能装备有限公司深耕表面检测领域多年,针对性研发的热连轧带钢表面检测系统,实现了轧制过程中带钢上下表面的自动实时动态检测 + 缺陷精准分类识别,从根源上解决了人工检测的痛点,为钢铁企业提供全流程质量管控支撑。

三、系统核心功能:精准适配热连轧生产场景

1. 海量样本支撑,缺陷识别更精准

依托行业多年实践积累,无锡光合已构建包含超万张现场实测缺陷样本的数据库,涵盖热连轧带钢生产中高频出现的结疤、辊印、氧化铁皮、划伤等典型缺陷。系统具备强大的缺陷自动分类能力,可直观输出缺陷的尺寸、面积、位置等关键信息,同时支持两大核心报警功能:

• 周期性缺陷报警:快速捕捉因设备故障(如轧辊磨损)引发的重复性缺陷;

• 阈值超限报警:当单位面积 / 距离内疵点数超过预设标准时,即时触发预警。

此外,系统可根据客户个性化需求,收集现场所有缺陷类型,建立专属缺陷分类库,通过样本持续学习与评估,不断优化识别精度。

2. 智能缺陷屏蔽,数据处理更高效

针对系统初期运行时易出现的 “伪缺陷干扰” 问题,无锡光合设计了双重优化方案:

1. 伪缺陷定向屏蔽:可根据客户定义,对水滴、水斑、边部辊道印记、油污等非质量性缺陷进行数量限定与过滤,减少无效数据存储,提升检测效率;

2. 相机参数自适应调整:针对不同钢种、不同厚度规格带钢的表面灰度、亮度差异,系统可灵活调整相机灵敏度与增益系数,确保检测稳定性:

◦ 灵敏度调整原则:带钢表面越粗糙,背景纹理值与灰度灵敏度值同步调大,提升微小缺陷检出能力;表面越光滑,参数反向调整,避免误判;

◦ 增益系数调整原则:当亮度值已达 100%,但灰度值仍低于目标值(130%)时,增大增益值;反之则降低,确保图像采集清晰度。

四、应用成效:降本增效与质量双提升

某上市钢铁企业引进无锡光合表面缺陷检测系统后,生产效益实现显著突破:

• 检测精度大幅提升:缺陷检出率达 100%,核心缺陷识别率超 90%,彻底杜绝批量缺陷流出;

• 人工成本显著降低:厚度 8mm 以上带钢无需人工开卷复检,厚度 8mm 以下钢卷的开卷检查频次从 “每 7 卷 1 次” 降至 “每 15 卷 1 次”,减少人工投入 57%;

• 客户满意度提升:因表面缺陷引发的客诉量大幅减少,企业品牌口碑得到强化。

这一成效完美契合了无锡光合 “为企业降本增效” 的核心愿景,通过智能化检测技术,实现了质量管控与生产效率的双重优化。

五、智能检测领航,筑牢质量核心

在钢铁行业智能化转型的浪潮中,无锡光合表面检测系统以 “实时检测、精准识别、智能适配” 的核心优势,打破了传统人工检测的局限。依托海量现场样本积累与灵活的参数调整能力,该系统不仅适配热连轧带钢的复杂生产场景,更通过数据化、自动化的质量管控模式,为钢铁企业降低生产成本、提升产品竞争力提供了坚实支撑,成为推动行业质量升级的关键技术装备。