在现代工业生产的质量把控体系中,机器视觉检测技术凭借高效、精准的优势,成为不可或缺的关键环节。而在机器视觉领域,明场成像、暗场成像与透射场成像作为三类核心的缺陷检测技术,凭借各自独特的光学设计和成像逻辑,为不同材质、不同缺陷类型的检测需求提供了针对性解决方案。无论是需要清晰呈现物体表面整体特征、精准捕捉微小瑕疵痕迹,还是检测透明材料内部缺陷,这三种技术都能发挥重要作用。本文将深入剖析明场、暗场与透射场成像的核心原理、适用场景及技术优劣势,为工业检测场景中选择合适的成像方案提供参考。

一、明场成像:聚焦物体表面的整体特征呈现

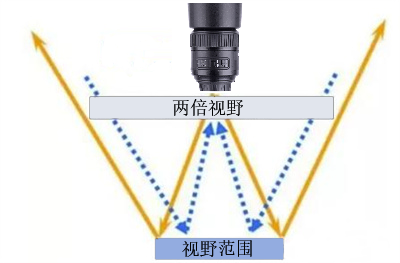

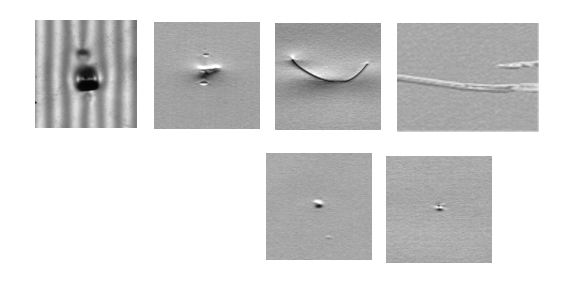

明场照明是使用线扫描相机进行表面检测的标准方法,相机和光源的布置方式应使相机处于光源的反射角(入射角 = 反射角)。在此工位下,相机接收到的进光量最大。图像特征:图像灰度均匀,整体偏亮,缺陷部位多为黑色,部分白色,用于检测大部分常规缺陷。例如,金属等表面光滑、反射率高的材质,在图像中会呈现出明亮的区域;而塑料等表面粗糙、对光线吸收能力较强的材质,则会表现为相对较暗的区域。

1. 明场成像的技术特性:从光学设计角度来看,明场成像的光源布局具有显著特点:光源通常设置在相机视野(FoV)的反射锥范围内,属于典型的高角度照明方式。这种照明设计能让光线均匀覆盖物体表面,避免出现局部阴影,从而完整呈现物体的整体样貌。正因如此,明场成像在检测场景中,更擅长处理表面特征突出、缺陷与背景对比度明显的检测任务,比如识别物体表面的明显划痕、深度凹坑以及附着的污渍,同时也能精准完成尺寸测量和颜色一致性校验等工作。

2. 明场成像的实际应用场景:

表面缺陷初筛:在电子元件、汽车零部件等产品的检测中,可快速识别表面的明显损伤,如外壳的划痕、金属件的凹坑等,为后续精细检测奠定基础。

几何尺寸测量:借助均匀的光照和清晰的边缘呈现,能对机械零件的孔径、长度、角度等关键尺寸进行高精度测量,满足工业生产中的尺寸公差要求。

外观颜色检测:在食品包装、纺织面料等行业,可准确判断产品表面颜色是否均匀、是否存在色差,确保产品外观符合质量标准。

3. 明场成像的技术优劣势

优势:技术原理简单易懂,成像系统的搭建成本较低,易于在工业生产线中快速部署;针对表面对比度明显的检测目标,能实现高效、清晰的成像效果;同时支持对物体颜色和亮度的量化分析,满足多维度检测需求。

劣势:对于物体表面细微的凹凸结构(如微米级的纹路),或者玻璃、薄膜等透明、半透明材质,成像效果会大打折扣,难以清晰呈现细节;当背景光线过强时,容易导致物体边缘与背景融合,出现边缘模糊的问题,影响检测精度。

二、暗场成像:突破细微缺陷的检测瓶颈

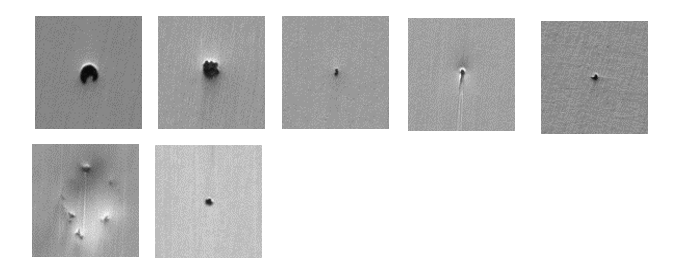

暗场与明场成像的 “直射光成像” 逻辑不同,光源反射的光不会入射到相机上(入射角≠反射角),因此图像整体灰度很暗,相机只能检测到缺陷部位反射的微弱的散光。该方案需要亮度更强的光源。图片整体偏暗,缺陷部位为白色,用于检测划伤、灰尘、指纹等缺陷。

1. 暗场成像的技术特性:暗场成像的核心优势在于 “突出细节”:由于背景区域几乎无光线进入,图像中仅高亮显示物体的微小缺陷或边缘轮廓,即使是低对比度环境下,也能显著增强微小缺陷的辨识度。例如,在检测玻璃表面的细微划痕、半导体晶圆上的微小颗粒时,暗场成像能清晰捕捉到这些用肉眼或明场成像难以发现的瑕疵;同时,对于透明或半透明材质,暗场成像还能通过光线的散射差异,呈现其内部或表面的细微结构变化。

2. 暗场成像的实际应用场景

微小缺陷精准检测:在半导体、光学镜片等高精度行业,可检测出微米级的裂纹、表面附着的微小颗粒,以及金属表面的细微划痕,保障产品的高精度质量要求。

透明材质专项检测:针对玻璃基板、塑料薄膜、光学纤维等透明或半透明材料,能有效识别其表面的划伤、气泡,以及内部的杂质等缺陷,解决透明材质检测的技术难题。

物体轮廓强化识别:在零件装配定位、轮廓尺寸校验等场景中,可突出物体的边缘轮廓,让边缘线条与背景形成强烈对比,提升轮廓识别的准确性。

3. 暗场成像的技术优劣势

优势:对物体表面微小结构和缺陷的识别能力极强,能突破低对比度环境下的检测瓶颈;专门针对透明、半透明材质的检测需求,填补了明场成像在该领域的不足;通过突出细节,可大幅提升微小缺陷的检出率。

劣势:受限于成像原理,图像整体亮度较低,不利于观察物体的整体形态;相较于明场成像,其光照系统的设计需要精准控制光线角度,调试过程更为复杂,对技术人员的操作要求更高;在分析物体整体形状、尺寸等宏观特征时,效果远不及明场成像。

三、透射场成像:专注透明材料的内部缺陷检测

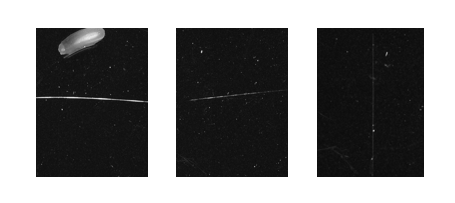

透射场成像与明场、暗场成像的核心差异在于光线传播路径 —— 其光源与相机分别分布在被检测物体的两侧,光线需穿透物体后才能进入相机图像传感器,最终形成成像画面。图像的明暗对比主要由物体内部的结构差异决定:当物体内部存在杂质、气泡、裂纹等缺陷时,光线在缺陷区域的穿透率会发生变化,在图像中形成与正常区域明显不同的明暗斑点或线条,从而实现缺陷识别。该技术对光源的穿透能力有一定要求,通常需搭配高亮度、高稳定性的光源,以确保光线能有效穿透不同厚度的透明材料。

1. 透射场成像的技术特性:透射场成像的核心优势在于 “穿透式检测”:能够直接反映透明材料内部的结构状态,不受物体表面反光、污渍等因素的干扰,可精准捕捉表面检测技术难以发现的内部缺陷。例如,检测玻璃内部的气泡、薄膜中的杂质时,光线穿透物体的过程中,缺陷会阻碍或散射光线,在图像中形成清晰的缺陷轮廓,且缺陷与背景的对比度稳定,不易受外界环境光影响。同时,该技术对透明材料的厚度适配性较强,通过调整光源强度和相机曝光参数,可满足不同厚度透明产品的检测需求。

2. 透射场成像的实际应用场景

透明材料内部缺陷检测:在玻璃制造、光学镜片生产行业,可检测玻璃内部的气泡、结石、杂质等缺陷,确保产品光学性能符合标准;在塑料薄膜、亚克力板材生产中,能识别材料内部的微小裂纹、异物,避免因内部缺陷影响产品强度和使用寿命。

透明产品厚度均匀性检测:在液晶显示屏的玻璃基板、药用玻璃瓶等产品检测中,利用光线穿透不同厚度区域时的亮度差异,可判断产品厚度是否均匀,保障产品后续加工和使用效果。

透明包装内容物检测:在食品、医药行业的透明包装检测中,可透过包装材料检测内部产品是否存在异物、破损,或是否符合灌装量标准,如检测口服液瓶内是否有沉淀、胶囊包装内是否有破碎颗粒。

3. 透射场成像的技术优劣势

优势:能精准检测透明材料的内部缺陷,不受表面因素干扰;缺陷与背景对比度稳定,检测精度高;适配不同厚度的透明材料,应用范围广;可同时实现内部缺陷检测与厚度均匀性分析,功能多元。

劣势:主要适用于透明或半透明材料,;对光源强度和稳定性要求高,成像系统搭建成本高于明场成像;当透明材料厚度过大或杂质含量过高时,光线穿透率大幅下降,可能导致成像模糊,影响检测效果。

四、明场、暗场与透射场成像的选择策略

在实际的工业检测场景中,明场、暗场与透射场成像的选择需结合被检测物体的材质特性、缺陷类型及检测目标综合判断:若检测不透明物体的表面整体特征(如尺寸、颜色、明显划痕),明场成像是高效经济的选择;若需捕捉不透明或透明物体的表面微小缺陷(如微米级划痕、颗粒),暗场成像更具优势;若检测目标是透明材料的内部缺陷(如气泡、杂质)或厚度均匀性,透射场成像则是不可替代的技术方案。

对于复杂检测任务,可采用多技术融合方案:例如检测透明玻璃制品时,可结合暗场成像(检测表面划痕)与透射场成像(检测内部气泡);检测金属零部件时,可搭配明场成像(测量整体尺寸)与暗场成像(捕捉表面微小裂纹)。通过不同成像技术的互补,既能全面覆盖检测需求,又能提升检测精度与效率,帮助企业在机器视觉检测中优化流程,为产品质量筑牢防线。