在一块指甲盖大小的晶圆上雕琢出上亿个晶体管,这是半导体制造的日常 —— 但鲜少有人知道,这场 “纳米级工坊” 的生产,每一步都在与 “微米级失误” 死磕。一旦出现发丝千分之一粗细的划痕,或是导线偏离设计轨迹的微小偏差,整批芯片都可能沦为废品。

人工检测?别说微米级精度跟不上,连高频重复作业都扛不住 —— 毕竟肉眼再敏锐,也敌不过机械的 “不知疲倦”。这时,机器视觉站了出来,成了这场 “精度保卫战” 里的核心主力。今天,我们就从半导体制造的全流程里,看看这双 “电子眼” 到底如何发力。

先破局:半导体制造的 “两难困境”,只有机器视觉能解

为什么说机器视觉是半导体制造的 “刚需”?答案藏在两个绕不开的困境里:

其一,工序的 “复杂迷宫”。从晶圆刚出炉的前端加工,到最后封装测试的 “收尾环节”,整个流程要闯过数百道关卡,单是前端的核心工艺,就需要重复 40 到 100 次。每一次重复都要保证 “分毫不差”—— 就像用显微镜穿针引线,差一点都不行。

其二,缺陷的 “零容忍法则”。对半导体来说,“瑕疵” 等同于 “报废”:微米级的颗粒污染会让电路短路,导线的细微偏移会导致信号中断。要是等批量生产后才发现问题,损失可能数以百万计。所以,“尽早发现、及时止损” 成了生产的生命线。

而机器视觉,恰好是破解这两个困境的钥匙:它能以 “亚像素级” 的精度(相当于把 1 像素再分成几十份)自动完成检测、测量、对齐,不仅速度比人工快几十倍,结果还不会受疲劳、情绪影响,更重要的是,再重复上千次,精度也不会打折扣。

再看 “硬实力”:机器视觉的 “三大作战技能”

能在半导体领域站稳脚跟,机器视觉靠的不是运气,而是三套 “硬核技能”:

第一招,“瑕疵甄别术”。依托 MVTec HALCON 这类深度学习工具,它能在光线杂乱、背景复杂的环境里,精准揪出晶圆表面的微小裂纹、划痕 —— 哪怕缺陷比头发丝还细,也逃不过它的 “眼睛”,还能自动把缺陷区域 “圈出来”,方便后续处理。

第二招,“微米量尺功”。给它毫秒级的时间,就能完成直线、圆弧的亚像素级测量;要是遇上晶圆凸块这种复杂的 3D 结构,它还能通过 3D 重建技术,把表面形态 “复刻” 出来,测量精度最高能达到 1/50 像素 —— 相当于能测出一根头发丝直径的万分之一。

第三招,“精准导航法”。半导体制造里,“对齐” 是关键:层与层之间要对齐,探针与电路接触要对齐。哪怕晶圆出现旋转、缩放,甚至部分被遮挡,机器视觉的亚像素级形状匹配技术,也能实时找到 “正确位置”,确保每一次对齐都 “零偏差”。

全流程出击:从 “前哨” 到 “收尾”,机器视觉的 “战场地图”

1. 前端工坊:守住晶圆的 “第一道防线”

晶圆刚生产出来时,最怕的就是表面有瑕疵。机器视觉会先用 “形状匹配 + 深度学习” 的组合拳,仔细扫描每一寸晶圆,把微小刮痕、颗粒污染都找出来 —— 哪怕车间光照不均匀,也不会漏判。

除此之外,它还要盯紧 “再分配层(RDL)”—— 这是芯片里 “连接电路的桥梁”。机器视觉会以亚像素精度检查 RDL 的图案是否完整,确保每一条 “线路” 都符合设计规范,避免后续出现 “断路” 风险。

2. 后端战场:把好封装的 “最后一道关”

到了封装环节,机器视觉的任务更细致:

“身份识别”:通过深度 OCR 技术,读取晶圆或芯片上的唯一 ID(比如 DMC 码、QR 码),就像给每个芯片发 “身份证”,从生产到出厂全程可追溯,还能减少相似字符的误判 —— 比如把 “0” 和 “O” 分清。

“3D 体检”:针对晶圆上的金属焊球(凸块),它会用 3D 表面检测技术,测量凸块的高度、直径,确保这些 “连接点” 能稳定对接电路板 —— 哪怕凸块形状不规则,也能精准定位。

“倒装检查”:对没有外壳的倒装芯片,它会通过点云处理算法,检查凸块的共面性(是否在同一平面)和水平截面,确保芯片能直接与电路板 “无缝连接”。

“导线把关”:芯片里的导线就像 “神经”,机器视觉会用 “焦点深度(DFF)技术”,确认导线的 3D 轨迹是否正确,同时检查导线与芯片的 “键合点”—— 有没有间隙、位置对不对,避免信号传输出问题。

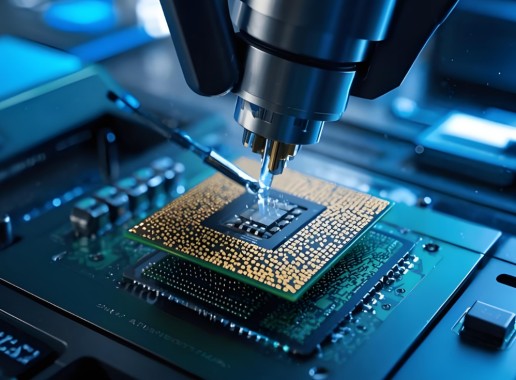

3. 测试隘口:探针接触的 “精准导航”

探针测试是半导体出厂前的 “最后体检”:探针要精准接触晶圆上的电路,差一点就会损坏晶圆,或是导致测试结果不准。这时,机器视觉会通过调整 “焦平面”,校正晶圆的倾斜度;再用形状匹配技术,消除晶圆旋转带来的误差,让探针每次都能 “一触即中”。

终局:从 “精度守护者” 到 “产业推动者”

如今,芯片越做越小、性能越来越强,对精度的要求已经从 “微米级” 迈向 “纳米级”。机器视觉也在跟着升级 —— 精度更高、速度更快、能处理的场景更复杂。

它早已不只是 “质检员”:通过减少缺陷率,它能帮企业提升 “良率”(合格产品比例);通过提高检测速度,它能推动生产线 “提效”。可以说,未来的半导体制造,每一道工序都离不开这双 “永不疲倦的电子眼”—— 它不仅守护着 “精度”,更推动着整个半导体产业向前跑。